事業内容 PRODUCTS

液体サイクロン

スラリーリサイクルシステム

半導体ウェーハやガラス基板製造工程において発生する研磨廃液より再利用可能な研磨材を液体サイクロンを使用し高精度に取り出す装置です。

スラリーリサイクルシステム概要

半導体ウェーハ、ガラス基盤の製造コストダウンにスラリーリサイクルシステムを!

半導体ウェーハやガラス基盤のラッピング、ポリッシング加工において、廃棄されるスラリーから切粉と加工破片を除去すれば、そのスラリーは充分再使用可能です。しかしながら現状では、その除去が難しく、ラッピング、ポリッシング性能・加工精度維持のため、一度使用したスラリーは、廃棄されております。

これが、ラッピング、ポリッシング加工のコストを上げ、多量の産業廃棄物排出問題を起こしています。

当社のスラリーリサイクルシステムは、液体サイクロンの技術を応用したシステムです。

加工破片と切粉を効率よく除去、50~80%の砥粒粉を回収できコストダウンと廃棄物削減に貢献します。

※回収率は研磨盤での使用バッチ回数で変動します。

現状

装置導入後

システムフロー(特許取得済)

村田工業のスラリーリサイクルシステムは液体サイクロンを使用しているため、構造が簡単で少スペース、安価な装置です。

コストメリット

スラリーリサイクルシステムを導入すれば以下の様なコストメリットが生まれます。

メリット試算

| 研磨材購入費 | 廃棄物処理費 | 合計 | |

|---|---|---|---|

| 現状 | 5000千円 | 2000千円 | 7000千円 |

| 装置導入後 | 1750千円 | 1500千円 | 3250千円 |

| 差額 | -3250千円 | -500千円 | -3750千円 |

(研磨材消費量10t/年、研磨材単価500円/kg、廃棄物処理費40千円/t、回収率65%、スラリー濃度20wt%とした場合)

イメージチャート

※研磨材消費量、導入装置仕様にもよりますが、平均1~2年程度で投資回収ができます。

リサイクルシステムの精度

スラリーリサイクルシステムを導入すれば以下の様なコストメリットが生まれます。

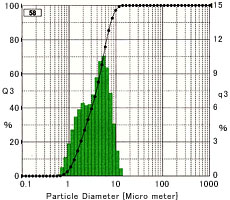

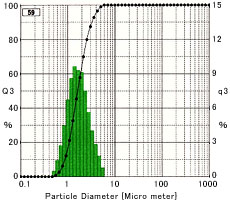

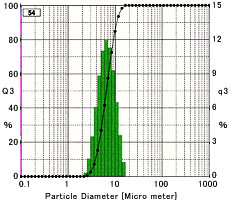

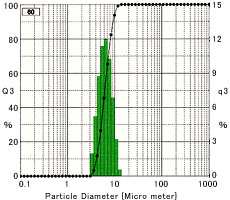

AZ#1500回収テストでの粒度分布測定結果

-

研磨廃液

-

廃棄スラリー

-

回収スラリー

-

新砥粒

粒度分布(μm) SEISHIN LMS-30

| X10 | X50 | X90 | |

|---|---|---|---|

| 研磨廃液 | 1.317 | 3.850 | 7.833 |

| 廃棄スラリー | 0.870 | 1.626 | 3.250 |

| 回収スラリー | 4.122 | 6.206 | 9.288 |

| 新砥粒 | 3.840 | 6.527 | 10.883 |

※多流量化のためのケーシングは1~30本用まで用意しております。ケーシング材質はSUS304、TR5-20、30型はSCS13製です。

導入事例

| 社名 | ワーク | 目的 |

|---|---|---|

| A社 | 水晶ウェーハ | ラップ、ポリッシング廃液回収 |

| B社 | LCDガラス基盤 | ポリッシング廃液回収 |

| C社 | HDガラス基盤 | ラップ廃液回収 |

| D社 | 光学レンズ | ポリッシング廃液回収 |

| E社 | シリコンウェーハ | ラップ廃液回収 |

| F社 | ガリウムウェーハ | ラップ廃液回収 |

※上記以外にも水晶発振子、ガラス業界を中心に多くのお客様に使用していただいております。

装置例

水晶発振子メーカー様向けラッピングスラリーリサイクルシステム

| 回収対象研磨材 | GC#1000 |

|---|---|

| 処理流量 | 2.5L/min |

| 外形寸法 | W2100×D1200×H2100 |

| 重量 | 2000kg |

上記はほんの一例であり、実際には処理流量、タンク容量など打合せにて仕様を決定し製作いたします。

導入までの流れ

-

1.御相談

廃液の状態や希望処理量などをお聞します。 -

2.研磨テスト

リサイクルスラリーをお客様の研磨盤に投入し、スクラッチ率や研磨レートを検証していただきます。 -

3.回収テスト

テスト装置にて実際にお客様の廃液をサイクロンに通し研磨テスト用のリサイクルスラリーを作ります。 -

4.システム御提案、見積

御相談やテスト時に選定した条件を元にシステムの御提案、見積、細部の打合せを行います。 - 5.導入決定

-

6.製作

コマーシャル品の在庫状況にもよりますが、およそ2~3ヶ月程度かかります。 -

7.納品

希望により納品前試運転、設置試運転も行います。